Was ist eine kamerabasierte Werkerführung?

Wir erklären kurz und bündig, wie eine Werkerführung funktioniert und wozu sie gut ist

Was ist eine kamerabasierte Werkerführung?

Wir erklären kurz und bündig, wie eine Werkerführung funktioniert und wozu sie gut ist

Das Problem

In der Industrie ist jede Branche mit ihren individuellen Herausforderungen konfrontiert. Innerhalb einer Branche unterscheiden sich diese wiederum von Unternehmen zu Unternehmen, von Produkt zu Produkt. Auch wenn über die Zeit immer mehr technische Lösungen für die Probleme einer Produktion entstanden, ergaben sich aus immer raffinierteren Produkten aber auch neue Herausforderungen.

Deshalb ist heutzutage immer noch der Mensch gefragt, wenn es um komplizierte Montagen geht. Der Vorteile menschlicher Arbeitskraft ist die Fähigkeit äußerst komplexe Aufgaben bewältigen zu können. Der Nachteil, dass sich gerade bei komplizierten Montagen und hoher Stückzahl Fehler häufen. Diese Resultieren in einem höheren Ausschuss, können zu Reklamationen führen und kosten letztlich bares Geld.

Die Lösung

Erfinderisch wie der Mensch ist, hat er sich natürlich selbst eine Lösung für seine eigenen Unzulänglichkeiten ausgedacht. Mit einer Werkerführung kann die Fehlerquote auf ein Minimum reduziert und die Geschwindigkeit einer Montage gleichzeitig erhöht werden.

Wie funktioniert’s

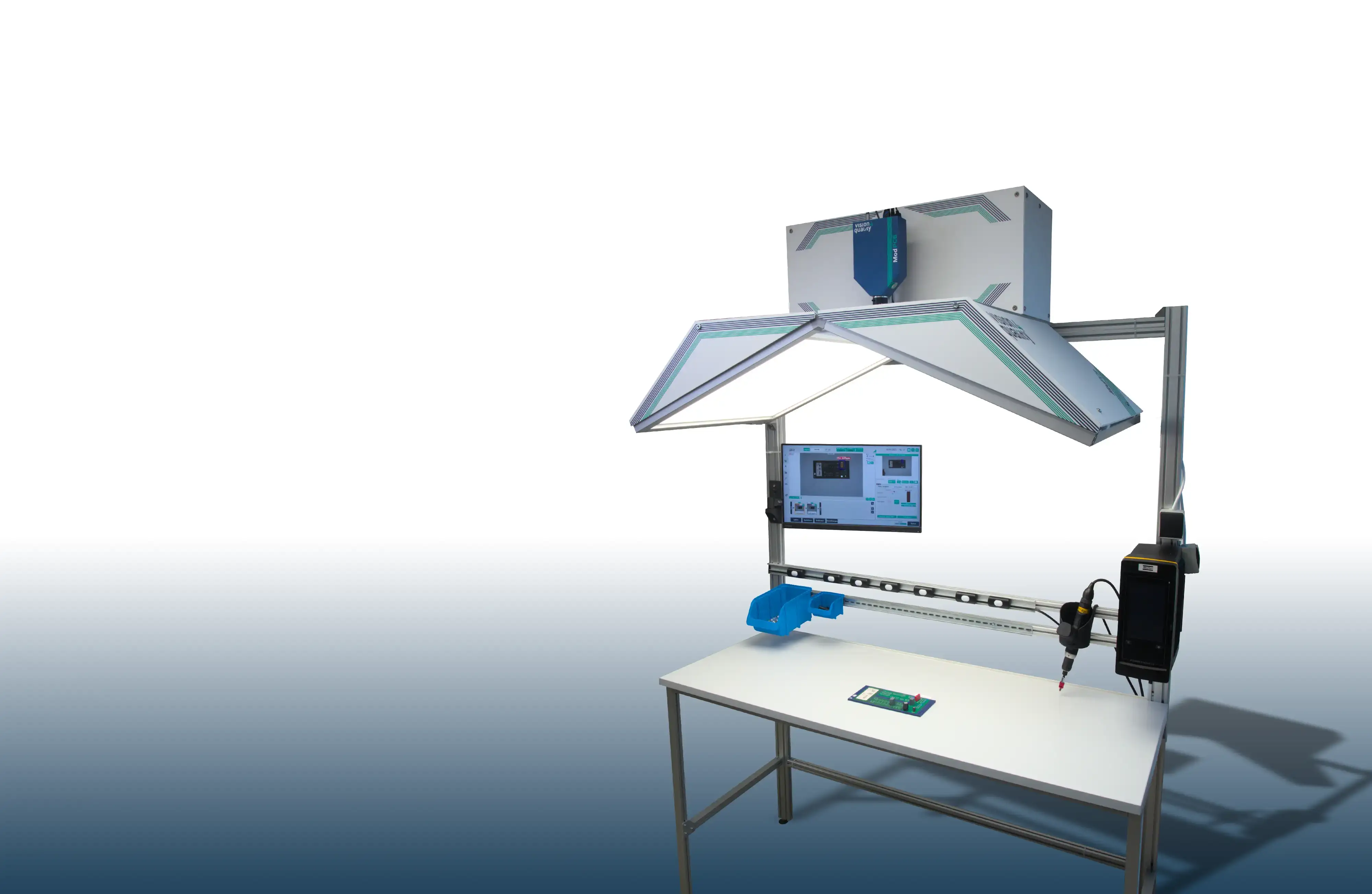

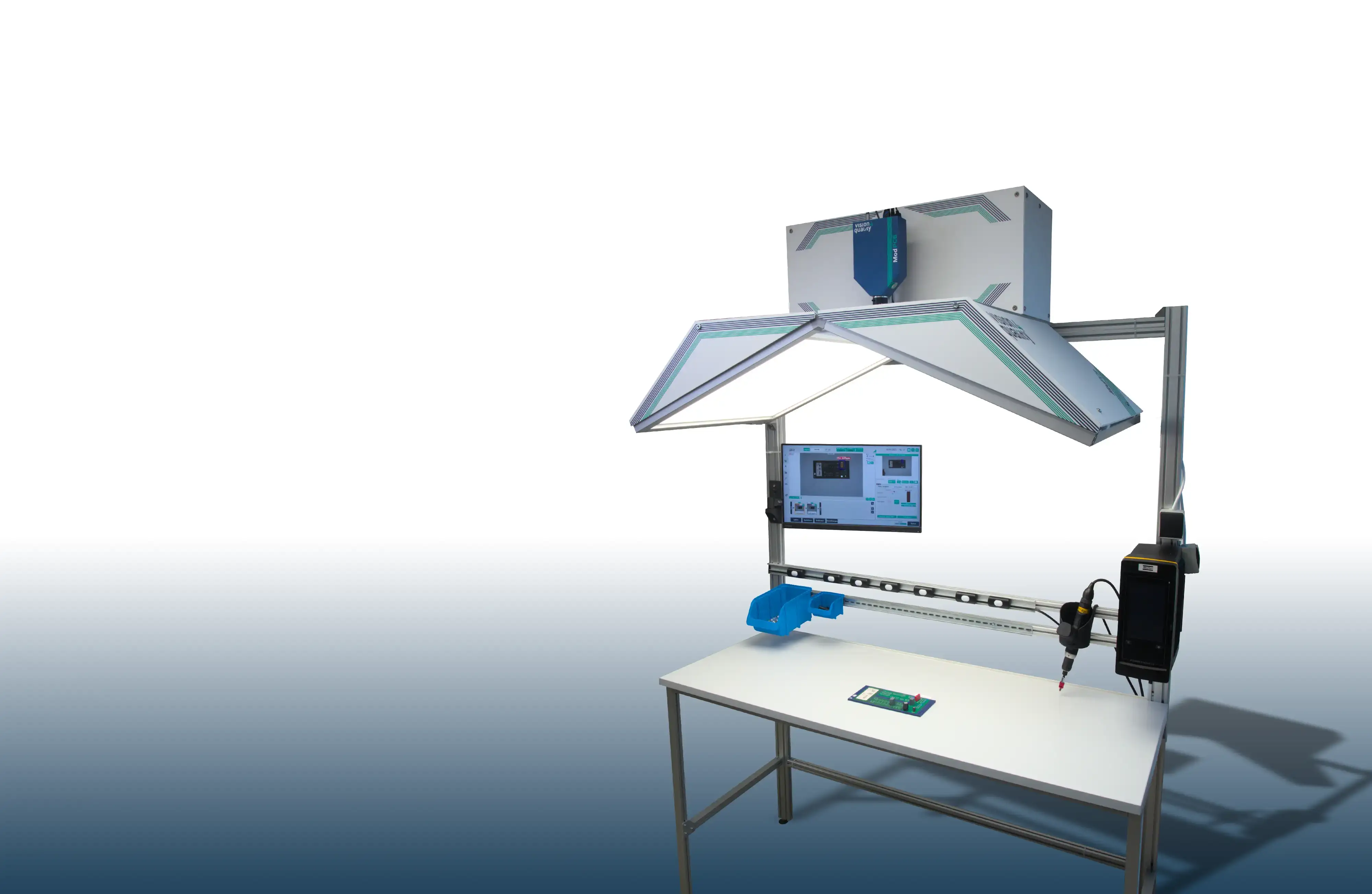

Innerhalb einer Produktionslinie werden von Werkern beispielsweise Baugruppen montiert oder Platinen bestückt. Die Kamera des Werkerführungssystems ist über der Produktionslinie montiert. Neben dieser gibt es einen Computer, der mit einer speziellen Software ausgestattet ist. Mit dieser wurde zuvor ein Programm für einen bestimmten Arbeitsschritt der Produktionslinie erstellt. Zudem sieht der Werker auf einem Monitor welcher Schritt als nächstes zu tun ist und bekommt Feedback, ob ein Arbeitsschritt erfolgreich war oder nicht.

Führt der Werker nun diesen Arbeitsschritt aus, wird dies von der Kamera erfasst. Das Programm vergleicht das Ergebnis des Arbeitsschritts mit einem Soll-Bild und entscheidet, ob der Arbeitsschritt zufriedenstellend ausgeführt wurde oder nicht. Je nachdem, wird dieser als „gut“ befunden und es geht zum nächsten Schritt oder er wird als „schlecht“ klassifiziert und der Schritt muss wiederholt oder das Bauteil ausgeschleust werden.

Werkerführung 4.0

Auch wenn Werkerführungssysteme grundsätzlich hilfreich sind, sind sie mitunter kompliziert in ihrer Bedienung und auch bei der Bildverarbeitung können Kameras Probleme haben – besonders unter wechselnden Umwelteinflüssen (Wechselnde Helligkeit in der Produktionshalle o.ä.) oder wenn bei Bauteilen auch kleinste Abweichungen relevant sind.

Mit dem ModPCB hat Vision4Quality ein Werkerführungssystem entwickelt, dass diese Fallstricke durch eine Reihe innovativer Ansätze umgeht. Durch das NoCode-Prinzip, also die Verwendung einer simplen Benutzeroberfläche, ist die Erstellung von Programmen ohne jegliche Programmierkenntnisse machbar und kann auch von ungelernten Kräften durchgeführt werden.

Ein großer Vorteil gegenüber herkömmlichen Werkerführungssystemen ist die Einbindung von KI. Diese arbeiten bei der Prüfung von Arbeitsschritten auf der Basis von Algorithmen, die einer künstlichen Intelligenz in vielen Aspekten unterlegen ist. ModPCB kann im laufenden Produktionsprozess Daten sammeln, die anschließend zum Training einer KI verwendet werden können. Diese künstliche Intelligenz kennt nun alle Bauteile einer Montage und erkennt diese auch in anderen Konstellationen wieder. Auch kleinste Abweichungen, wie beispielsweise die falsche Polung eines Elkos, können so erkannt werden.

Durch zusätzliche Erweiterungen wie Pick-by-Light oder die Einbindung von weiteren Geräten wie Schraubern oder auch Druckern, ist ModPCB mit verschiedenen Produktionsumgebungen kompatibel. Ein weiteres Feature ist ein Leistungsfähiger Beamer, der Anweisungen auf die Arbeitsfläche und Markierungen direkt auf die Bauteile projizieren kann. Dadurch wird der Arbeitsablauf noch intuitiver und auch ungelernten Kräften gelingen schnelle und Fehlerfreie Montagen.

Mehr Informationen zu ModPCB Zurück zum Blog