Vom

Menschen zur KI: Qualitätsprüfung 4.0

Von den Basics zu den neuesten Errungenschaften in der Qualitätsprüfung

Was ist eine kamerabasierte Werkerführung?

Wir erklären kurz und bündig, wie eine Werkerführung funktioniert und wozu sie gut ist

Qualitätskontrollen in verschiedenen Formen gibt es bereits so lange, wie Produkte und Baugruppen hergestellt werden. Besonders in jüngerer Vergangenheit ergaben sich jedoch neue Herausforderungen, die nach adäquaten Lösungen verlangt haben. Durch immer komplexere Produkte, eine steigende Anzahl an Produktvarianten und ein steigendes Produktionsvolumen ist die Qualitätskontrolle mittlerweile zu einem bedeutenden Kostenfaktor herangewachsen.

Die Antwort auf die neuen Herausforderungen sind flexibel automatisierte Qualitätskontrollen. Anstatt sich allein auf das menschliche Auge zu verlassen, werden Kameras genutzt, die auf Basis von Bildern die Qualität von Teilen und Montageprozessen überprüfen. Eine Innovation mit äußerst viel Potential und eine, die bis heute noch nicht ausentwickelt ist. Bevor wir jedoch zu den neuesten Entwicklungen kommen, sollten wir uns zunächst noch einmal das grundlegende Prinzip kamerabasierter Qualitätskontrollen ins Gedächtnis rufen.

Wie funktioniert bildbasierte Qualitätskontrolle?

Basis der bildbasierten Qualitätskontrolle ist der Vergleich zwischen einem Ist-Bild und einem Soll-Bild. Das Soll-Bild ist ein Foto, das vor der eigentlichen Qualitätsprüfung von einem korrekten Bauteil oder Bauschritt aufgenommen wird. Es dient als Standard, an dem der Erfolg eines Produktionsschritts gemessen wird. Bei der eigentlichen Qualitätskontrolle wird schließlich das Ist-Bild erzeugt, das mit dem Soll-Bild verglichen wird. Ist die Abweichung zwischen diesen beiden Bildern zu groß, wird das Bauteil als fehlerhaft befunden und ausgeschleust. Eine ausreichende Übereinstimmung führt zu einem positiven Ergebnis und das Bauteil wird als fehlerfrei klassifiziert.

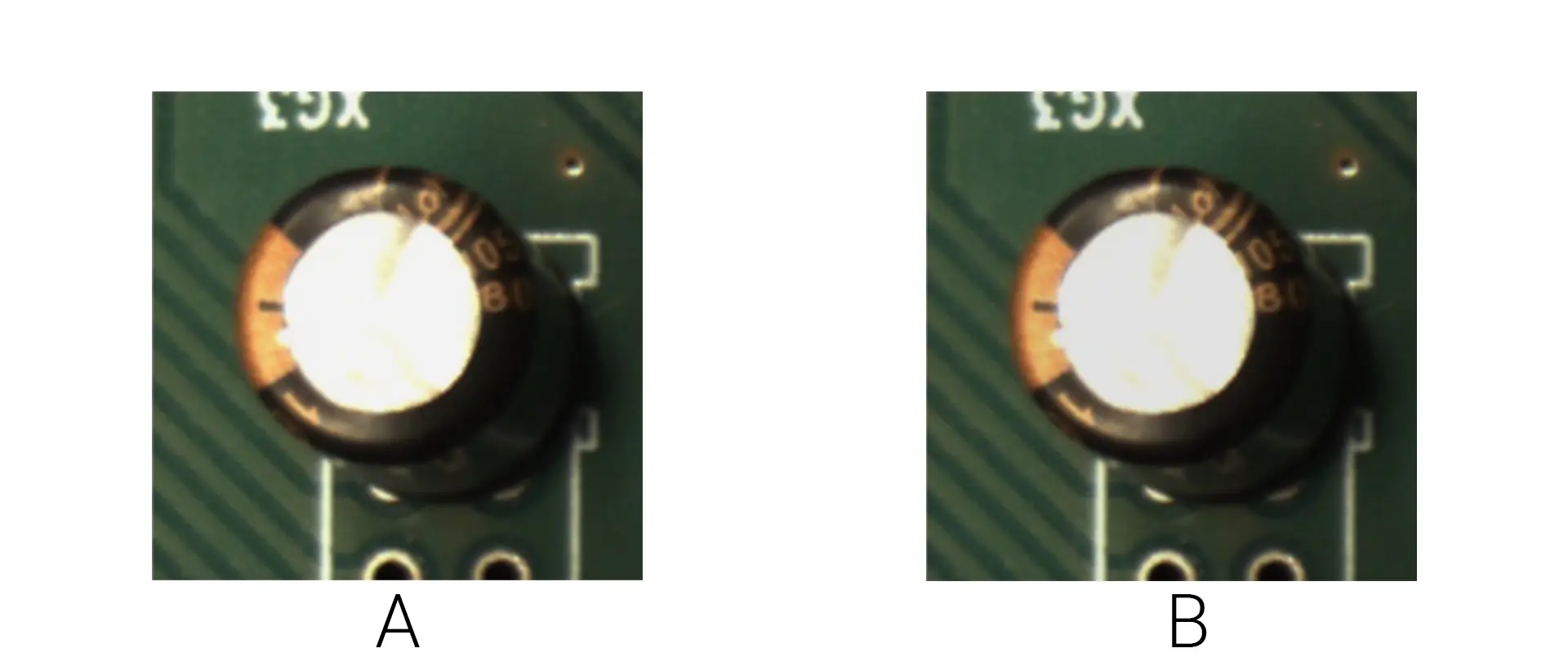

Bild B wurde nachträglich etwas dunkler gemacht, um eine leicht veränderte Lichtsituation zu simulieren.

So simpel das im ersten Moment klingt, gibt es doch einige Tücken, die Qualitätskontrollen mit sich bringen. Würde man zwei Bilder einfach so Pixel für Pixel abgleichen, würde man am laufenden Band Pseudofehler erhalten (Fehler wird angezeigt, obwohl es eigentlich keinen gibt). Schauen wir uns dazu ein Beispiel an. Vergleicht man Bild A und Bild B, würde wohl jeder zustimmen, dass diese ausreichend identisch sind und es sich bei den beiden abgebildeten Kondensatoren sicherlich um dasselbe Bauteil handeln muss.

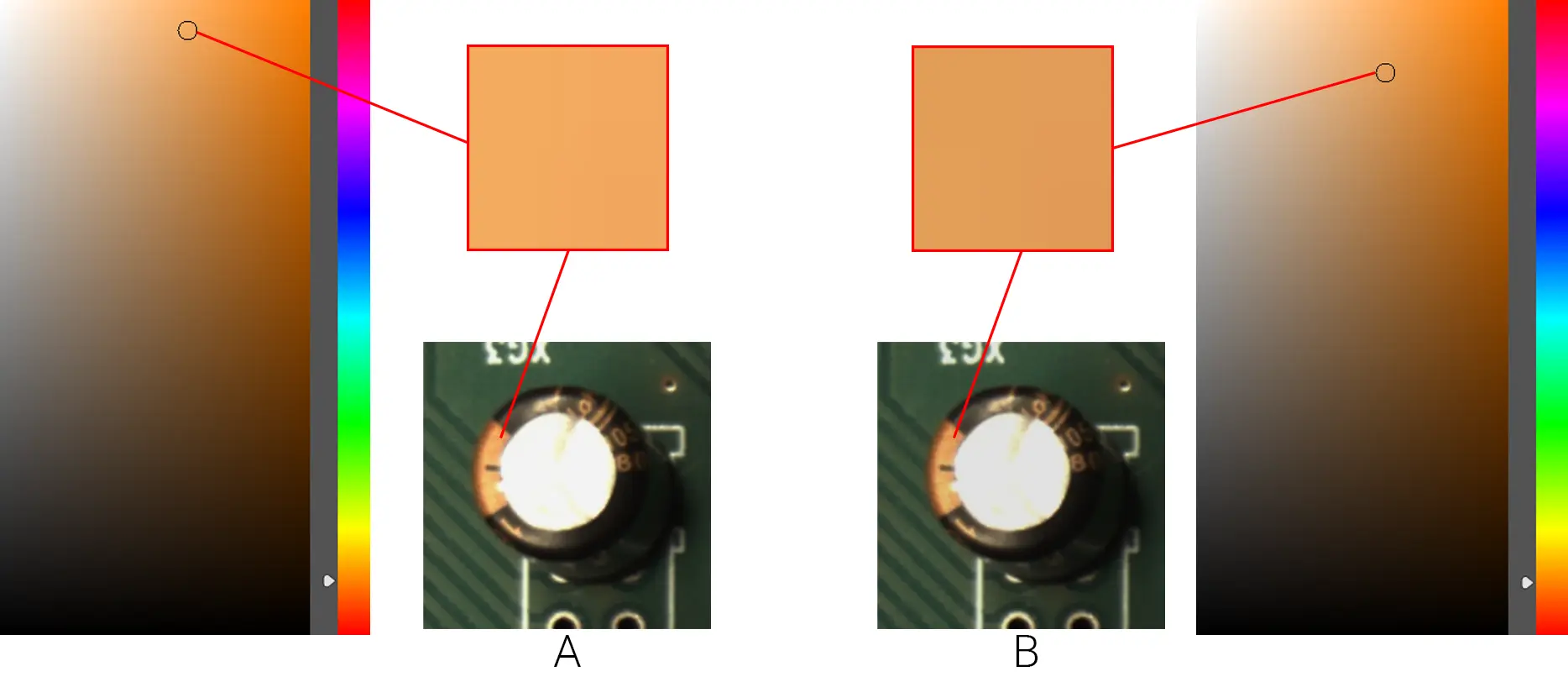

Betrachtet man allerdings jeweils zwei positionsgleiche Pixel, erhält man zwei doch deutlich unterschiedliche Farbwerte.

Auch wenn mit dem bloßen Auge kaum zu erkennen, haben die einzelnen Pixel unterschiedliche Werte

Tatsächlich ist Bild B minimal dunkler als Bild A. In der Realität fallen solche Unterschiede meist noch weitaus größer aus. Denkt man beispielsweise an eine Halle mit Sonnenlichteinfall, würde sich die Lichtsituation deutlich ändern je nachdem, ob gerade die Sonne scheint oder nicht. Menschen können diese Transferleistung ohne Probleme erbringen und sich erschließen, dass es sich trotzdem um das gleiche Bauteil handelt. Für einen Computer hingegen sind das im ersten Moment einfach unterschiedliche Werte und somit nicht das gleiche Bauteil.

Hinter Qualitätsprüfungen steckt also doch noch deutlich mehr. Schauen wir uns das im Folgenden genauer an.

Algorithmen und künstliche Intelligenz in der Qualitätskontrolle

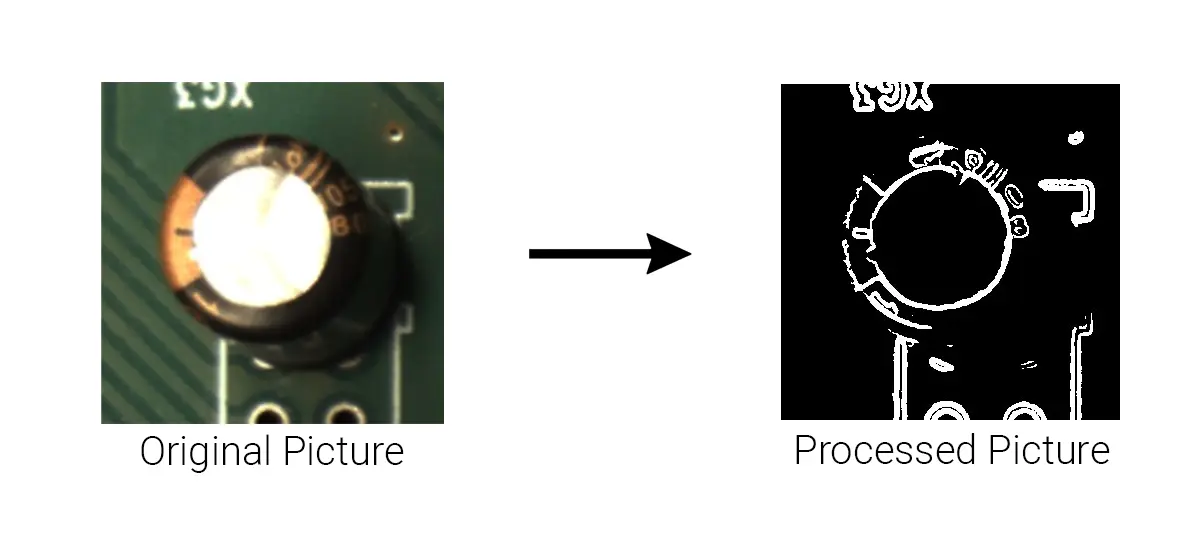

Zunächst muss zwischen Bildverarbeitung und maschinellem Sehen (Computer Vision) unterschieden werden. Bei der Bildverarbeitung werden Bilder in ihre einzelnen Pixel zerlegt und diese anschließend mithilfe von Algorithmen analysiert und gegebenenfalls verändert. Ein Beispiel dabei ist die Kantenerkennung. Dabei werden benachbarte Pixel des Bildes untersucht. Treten zwischen zwei benachbarten Pixeln plötzliche Helligkeits- oder Farbunterschiede auf, wird dem einen Pixel der Wert 1 (= weiß) und dem anderen der Wert 255 (=schwarz) zugeordnet. Benachbarte Pixel, die einem dieser beiden Pixel ähneln, bekommen den jeweils gleichen Wert zugeordnet. Dadurch entsteht ein Schwarz-Weiß-Bild, bei dem vor allem die Kanten von Objekten – also dort, wo benachbarte Pixel am unterschiedlichsten sind - hervorgehoben sind.

Auf diese Art verarbeitete Bilder bieten bei der Qualitätskontrolle einige Vorteile. Würde man stattdessen ein unverarbeitetes Soll- und Ist-Bild miteinander vergleichen, würde es deutlich häufiger zu Pseudo-Fehlern kommen. Bereits bei winzigsten Abweichungen der Aufnahmebedingungen, würden Pixelwerte (Also Farbe und Helligkeit) zwischen den Vergleichsbildern abweichen und der Vergleich würde ein negatives Ergebnis liefern, obwohl das Bauteil eigentlich in Ordnung ist.

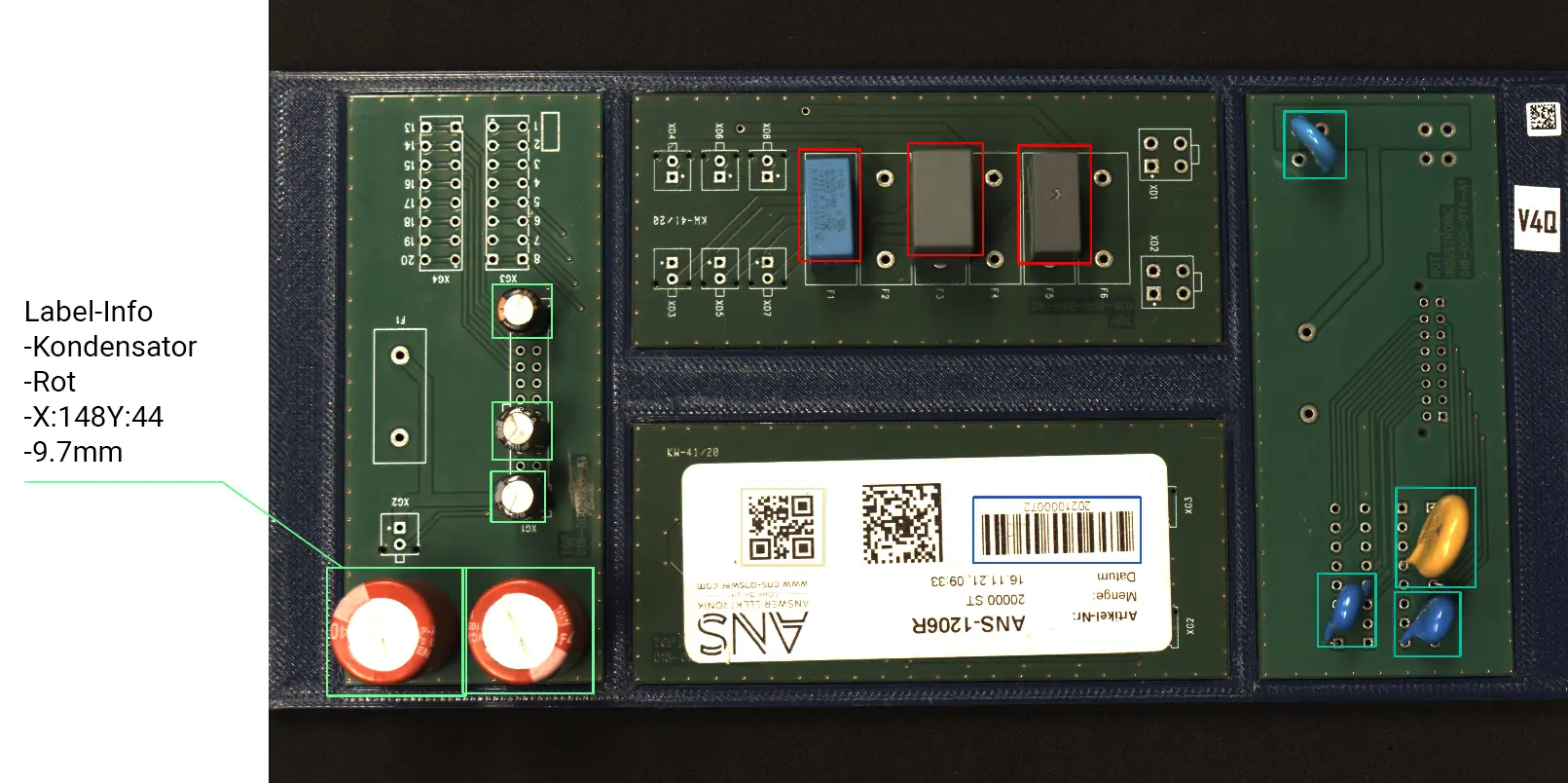

Auch wenn Qualitätskontrollen durch Bildverarbeitung deutlich robuster gegenüber Umwelteinflüssen werden, ist bei zu großen Abweichungen dennoch schnell eine Grenze erreicht. An dieser Stelle kommt das maschinelle Sehen ins Spiel. Durch den Einsatz von künstlicher Intelligenz werden Systeme mit der Fähigkeit ausgestattet, den Inhalt eines Bildes zu verstehen, also zu „Sehen“, was abgebildet wird. Diese Fähigkeit beruht auf zuvor trainierten KI-Modellen. Um diese zu erstellen, wird eine große Anzahl an Bildern mit entsprechenden Labels benötigt.

Beim Labelling werden Bauteile markiert und mit Informationen, wie Name des Bauteils, Farbe, Größe, Position etc. versehen. Anhand dieser detaillierten Informationen lernt die KI, Bildelemente mit den entsprechenden Informationen zu verknüpfen. Das kann man sich so vorstellen, wie bei einem kleinen Kind. Es kann jeden Tag einen Stuhl sehen, wird aber erst von sich aus sagen können, dass es sich um einen Stuhl handelt, wenn es die Information bekommt „das ist ein Stuhl“ und diese Information mit dem Abbild eines Stuhls verknüpfen kann.

Einsatz von KI in bildbasierter Qualitätskontrolle

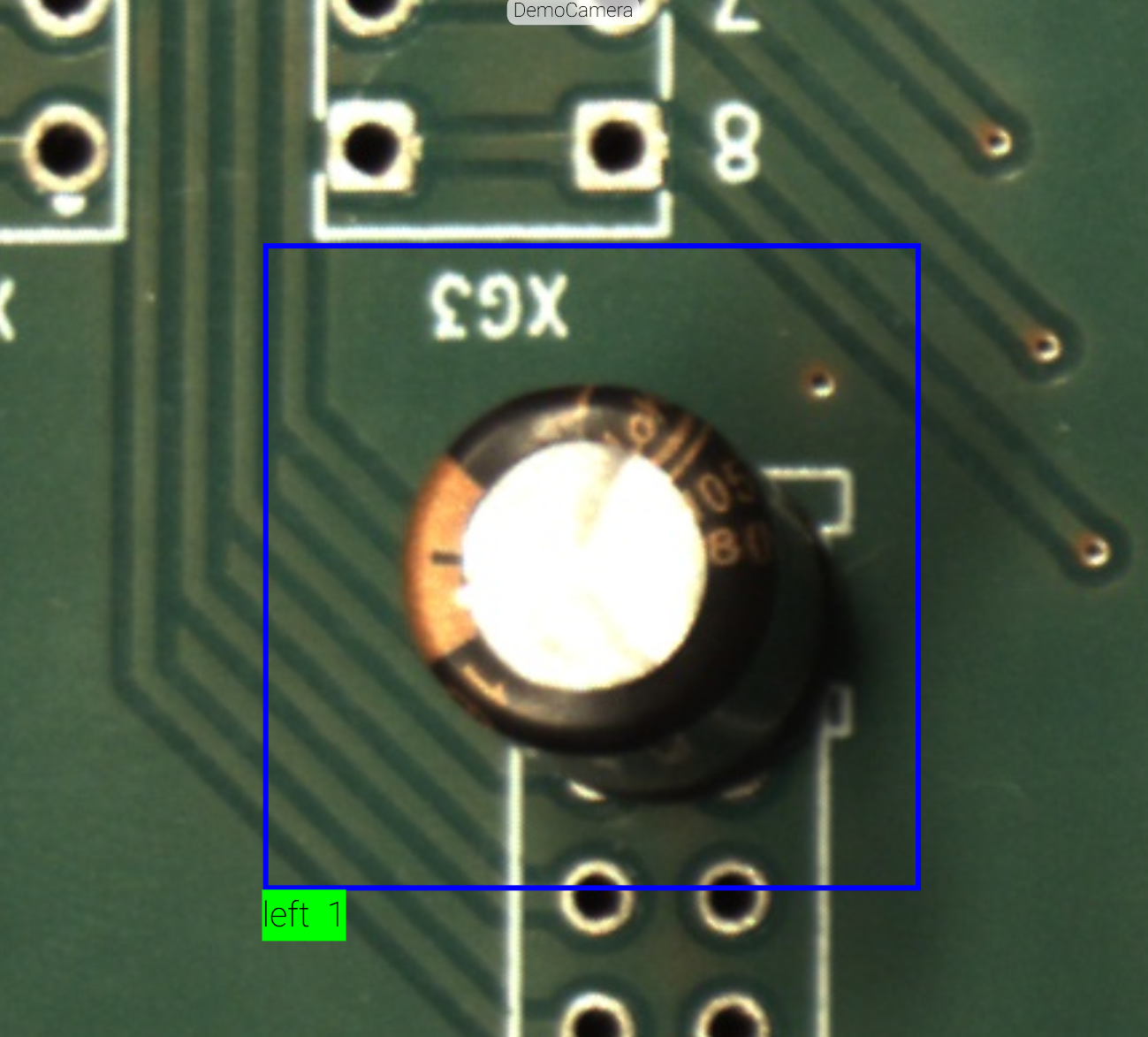

Im Gegensatz zur eingangs erklärten herkömmlichen Qualitätsprüfung, ist KI nicht nur auf den Vergleich zwischen Ist- und Soll-Bild angewiesen. Stattdessen „versteht“ das Programm, was auf dem Bild zu sehen ist, kann Objekte erkennen und bestimmen, wie hoch die Wahrscheinlichkeit ist, dass es sich dabei um das korrekte Bauteil handelt.

Wir haben im vorherigen Abschnitt bereits festgehalten, dass herkömmliche Qualitätsprüfungen Probleme mit variablen Bedingungen haben. Eine wechselnde Lichtsituation oder Position des Bauteils im Verhältnis zu Kamera, kann die Prüfung - auch bei verarbeiteten Bildern - schwer bis unmöglich machen. Der Vorteil eines KI-Modells besteht darin, dass es sich nicht auf ein einziges Soll-Bild beschränken muss. Es wurde zuvor mit einer Fülle an unterschiedlichen Bildern desselben Bauteils gefüttert und hat ein tieferes Verständnis dafür aufgebaut, welche Merkmale dieses Bauteil ausmachen.

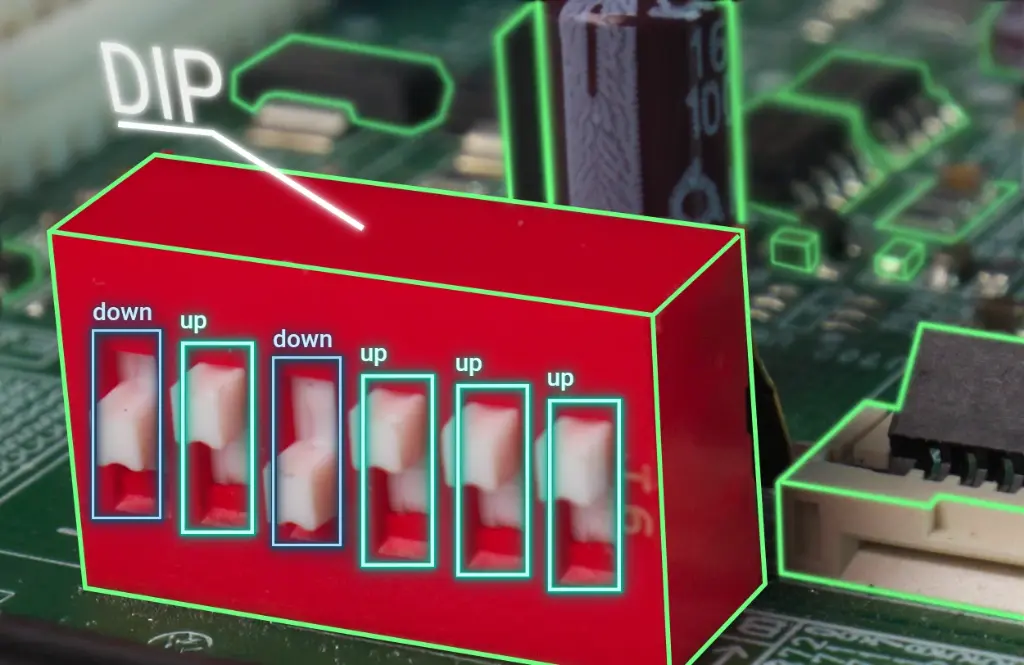

Die KI erkennt nicht nur das Bauteil als Kondensator, sondern auch, in welche Richtung dieser gepolt ist

So können Bauteile auch an unterschiedlichen Positionen und in verschiedenen Varianten richtig erkannt werden. Darüber hinaus können auch detailliertere Eigenschaften einzelner Teile überprüft werden. Beispielsweise weiß das System mit entsprechendem Training nicht nur, dass auf dem Bild ein Kondensator zu sehen ist, sondern auch, dass die Polung nach links ausgerichtet ist.

Von AOI bis Werkerführung: Qualitätsprüfung 4.0

Qualitätsprüfungen werden in verschiedenen Branchen und für unterschiedliche Einsatzgebiete benötigt. Von Elektronik, sowie Automotive, bis hin zu Medizintechnik, sowie Luft- und Raumfahrt, bringt jede Branche ganz eigene Herausforderungen mit sich, denen ein Prüfsystem gewachsen sein muss. Aus dieser Vielfalt ergibt sich das ungeheure Potential, das KI-Einbindung in der Qualitätskontrolle birgt.

Mit ModOFFICE hat Vision4Quality eine Software entwickelt, die genau dieses Potential für Unternehmen nutzbar macht. Mit wenigen Klicks lassen sich damit KI-Modelle auf Basis der eigenen Daten erstellen. Diese können direkt heruntergeladen und sowohl für die Werkerführung, als auch AOI (Automatische Optische Inspektion) verwendet werden.

Mit ModPCB bietet Vision4Quality passend dazu ein KI-fähiges Werkerführungssystem, das zusätzlich viele weitere Features bietet, um Qualität und Effizienz von Montagen zu erhöhen. Auch das flexible AOI-System ModSPOT arbeitet auf Basis künstlicher Intelligenz und profitiert von den Vorteilen, die mit dieser Innovationsstufe einhergehen.

Fazit

Durch die Nutzung von KI wird die Zahl an Pseudo-Fehlern und False Positives auf ein Minimum reduziert, was die Effizienz der Qualitätsprüfungen drastisch erhöht. Gleichzeitig eröffnet maschinelles Sehen neue Möglichkeiten für Prüfungen von Bauteilen und Arbeitsschritten, die andernfalls händisch ausgeführt werden müssten. Gerade mit Hinblick auf immer bessere und gleichzeitig erschwingliche Hardware, verlieren Nachteile von KI, wie hohe Rechenleistungsanforderungen, immer mehr an Bedeutung.

Die Nutzung von Künstlicher Intelligenz in der Qualitätskontrolle ist daher zweifelsohne eine zukunftsweisende Technologie, die Unternehmen bei der Wahl ihrer Prüfsysteme unbedingt im Auge behalten sollten.

Autor: Frederick Warken

Mehr Informationen zu ModPCB Zurück zum Blog